一、核心技术 1:3-5 微米中波红外波长 —— 穿透高尘的 “视觉通道”

从光学特性来看,当辐射波长与颗粒尺寸接近或更长时,辐射能通过 “绕射效应” 绕过颗粒,减少散射损耗。炉内常见的粉尘颗粒直径多在 1-10 微米,恰好与 3-5 微米的中波红外波长匹配,使得红外辐射能穿透弥漫的炉灰,直达系统探测器。实际测试数据显示,在炉内粉尘浓度达 200g/m3(工业高炉常见浓度)的环境中,中波红外信号的衰减率仅为可见光的 1/8,即使炉内无任何辅助光源,仍能清晰捕捉到火焰的轮廓、物料的流动轨迹。

更关键的是,这一波长区间的红外辐射与物体温度呈强相关性 —— 系统搭载的 640×480 分辨率非制冷型探测器,能将接收到的热辐射转化为可视化热成像图,测温分辨率达 0.1℃(30℃环境下)。在热像图中,1500℃以上的高温火焰呈亮白色,800-1200℃的物料区呈橙红色,常温炉壁则呈深蓝色,工人通过画面即可直观判断 “哪里温度过高”“燃料是否烧透”“物料是否堵塞”,彻底告别 “凭经验猜测” 的传统模式。

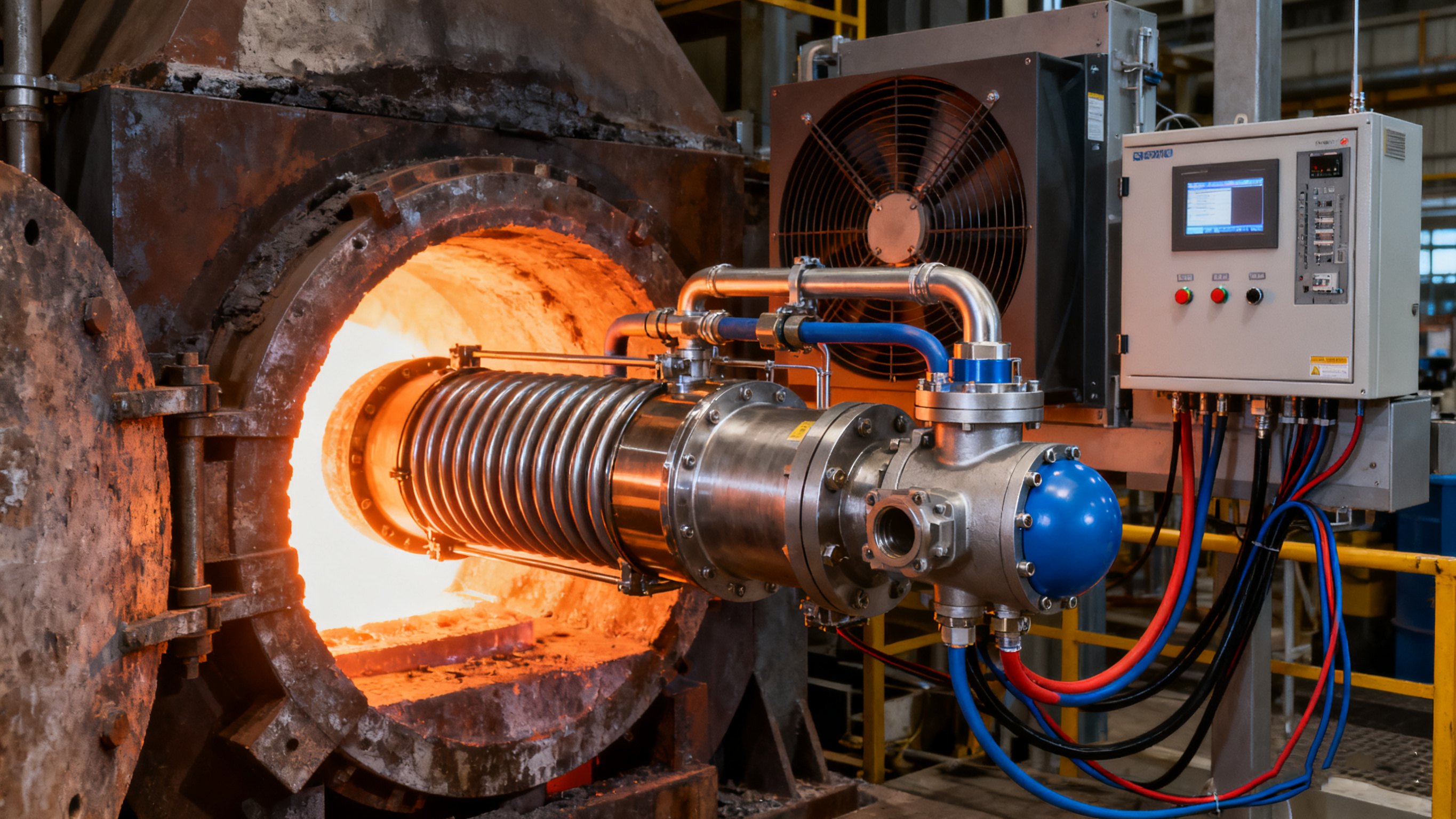

二、核心技术 2:水冷 + 风冷双级防护 —— 抵御高温的 “安全铠甲”

灵蜂智能中波红外高温炉内热成像系统

第二重防护:涡旋致冷管风冷强化

为应对炉内辐射热对镜头、探测器的直接影响,系统配备美国进口 OL/2 涡旋致冷管 —— 压缩空气(入口压力 0.4-0.7Mpa,流量 0.3-0.4m3/min)进入致冷管后,通过气体膨胀吸热原理,温度最高可降低 23℃(压力 4Kg 时温差达 23℃)。低温气流一方面直接冷却镜头(蓝宝石级玻璃材质,短时无冷却可耐 600℃)与探测器,另一方面从镜头视窗出口喷出,形成一道 “气幕帘”,既能阻止炉灰附着污染镜头,又能压制炉内火焰向探头方向的热辐射。

双重防护叠加下,即使炉内温度骤升或冷却系统短时波动,设备核心部件仍能保持稳定工作温度,实测连续运行 180 天无故障,远超行业平均 30 天的维护周期。

三、核心技术 3:PLC 全自动安全保护机制 —— 规避风险的 “智能响应系统”

高炉监测不仅要 “看得清”,更要 “保安全”—— 煤气泄漏、设备超温、停水停气等突发状况,若处理不及时,可能引发爆炸、人员中毒等重大事故。中波红外高温炉内热成像系统搭载的 PLC 可编程控制模块,构建起 “实时监测 – 自动预警 – 快速响应” 的全流程安全保护机制。

其核心逻辑在于 “多参数联动触发”:系统实时采集炉内温度、冷却水压、压缩空气压力、设备运行状态 4 类关键数据,一旦某一参数超出安全阈值(如气压低于 0.3Mpa、炉内局部温度超 2200℃、冷却水中断),PLC 立即启动三级保护动作:

结语:技术创新让高炉监测 “从模糊到精准”

![[灵蜂智能官网]-专业红外热像仪厂家](http://linfun.com.cn/wp-content/uploads/2022/06/2022060807191642.png)

![[灵蜂智能官网]-专业红外热像仪厂家](http://linfun.com.cn/wp-content/uploads/2021/10/202110130602107.png)