在钢铁、冶金等重工业领域,高炉作为核心生产设备,其炉内燃烧状态、温度分布及物料运行情况的精准监测,直接决定生产安全、效率与产品质量。然而,传统监测手段长期受困于炉内高温、高尘、光线复杂等恶劣环境,难以提供清晰有效的数据支撑。杭州灵峰智能科技研发的中波红外高温炉内热成像监测系统,凭借独特的技术原理与创新设计,成为突破这一行业痛点的关键解决方案。

一、高炉炉内监测的行业痛点:传统手段为何 “看不清”?

长期以来,高炉炉内监测主要依赖人工观察或可见光摄像机,这类方式在高温、高尘的炉内环境中存在明显短板,核心问题集中在 “视线受阻” 与 “数据片面” 两大维度:

- 炉灰散射与镜头污染:炉内燃烧产生的 1-10 微米细小炉灰,会对可见光产生强烈散射 —— 如同大雾天车灯被雾气打散,摄像机画面白茫茫一片,火焰形状、物料状态等细节完全模糊;同时,炉灰还会附着在镜头表面,形成 “脏布蒙眼” 的效果,进一步阻断观测。

- 光线依赖与温度盲区:传统近红外 CCD 摄像机需依赖可见光或微光成像,当高炉布料初期(物料温度约 200℃)炉内全黑时,设备完全无法获取图像,形成 “低温监测盲区”;且这类设备仅能捕捉视觉画面,无法直接反映温度分布,工人难以判断局部过热、燃料未燃透等隐性问题。

- 安全隐患与效率损耗:因画面模糊,工人无法及时察觉火焰不稳定、炉壁损伤、物料堵塞等风险,可能引发爆燃、炉体烧穿等安全事故;同时,无法精准调控燃烧参数,导致燃料浪费(未充分燃烧)、产品质量波动(温度不均),间接增加生产成本。

二、中波红外系统的技术突破:如何 “看透” 炉内环境?

中波红外高温炉内热成像系统之所以能破解上述难题,核心在于其基于 “红外热辐射” 的技术原理与针对性设计,从 “成像逻辑” 到 “设备防护” 实现全面革新:

1. 核心原理:靠 “感受热” 而非 “看光线”

与依赖可见光的传统设备不同,中波红外系统通过捕捉物体自身的热辐射(波长 3-5 微米)成像 —— 任何温度高于绝对零度(-273℃)的物体都会释放热辐射,且温度越高,辐射能量越强。这一特性带来两大优势:

- 穿透高尘环境:中波红外波长(3-5 微米)与炉灰颗粒(1-10 微米)尺寸接近或更长,根据物理规律,辐射可 “绕过” 或 “穿过” 细小颗粒,受炉灰散射影响远小于可见光,即使炉内灰尘弥漫,仍能清晰成像。

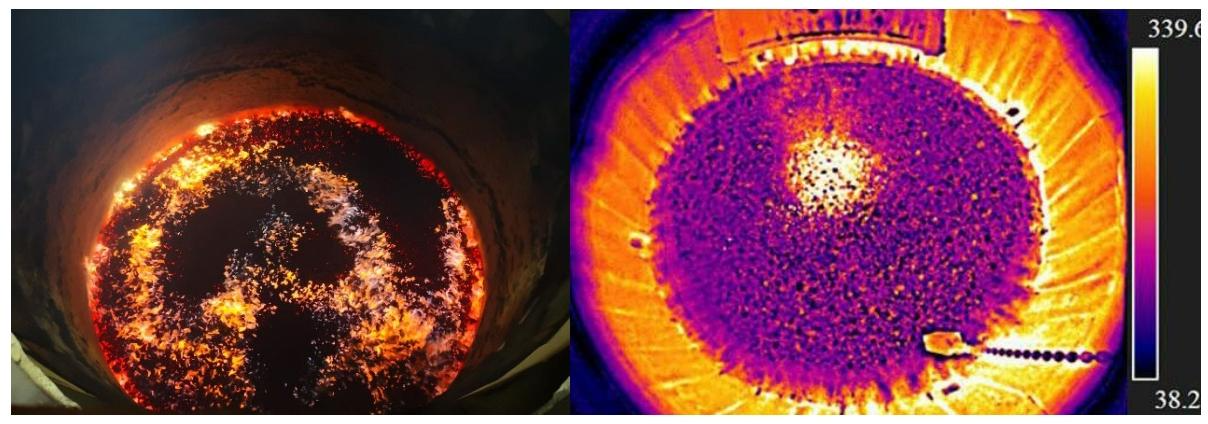

- 直接呈现温度分布:系统将热辐射信号转化为热成像图,图像亮度与温度正相关 —— 高温火焰呈亮白色,低温物料呈暗蓝色,工人可直观看到炉内温度梯度、高温异常点,甚至火焰形状、物料流动状态,实现 “温度可视化” 监测。

2. 关键设计:应对高温高尘的 “防护铠甲”

为确保设备在炉内高温(≤2000℃)、高压、高尘环境中稳定运行,系统采用多重防护设计,核心包括:

- 水冷 + 风冷双冷却系统:设备配备水冷防护套(通入洁净工业软水,耗水量 0.2-1m3/h)与涡旋致冷管风冷装置 —— 压缩空气经致冷管后温差最高可达 23℃,双重冷却可将探头温度控制在安全范围,即使短时无冷却保护,镜头(蓝宝石级玻璃)也能承受 600℃高温。

- 气幕吹扫与自动清灰:压缩空气(压力 0.4-0.7Mpa)不仅用于冷却,还会在镜头视窗出口形成 “气幕帘”,阻止炉灰附着;同时,系统采用二级气体过滤(除水、除油、除尘),避免杂质堵塞设备,保障成像清晰度。

- 全自动退出保护机制:当系统检测到炉内超温、停水、停气(气压低于 0.3Mpa)等异常时,PLC 可编程控制器会立即启动保护程序 —— 气动高速球阀关闭(隔离炉内煤气),探头自动退出炉膛(行程 450mm),避免设备烧毁,同时支持在线维护(无需停炉)。

三、系统性能与核心价值:从 “监测” 到 “赋能生产”

1. 硬核参数:保障监测精准度与稳定性

系统硬件性能针对高炉场景优化,关键参数达到工业级高标准,确保数据可靠:

| 核心参数 | 指标 | 优势 |

|---|---|---|

| 探测器 | 非制冷型探测器 | 稳定性强,适应长期连续工作 |

| 红外分辨率 | 640×480 | 成像清晰,捕捉细微温度差异 |

| 测温范围 | 覆盖炉内≤2000℃ | 适配高炉高温环境 |

| 测温分辨率 | 0.1℃(30℃时) | 精准识别局部温度波动 |

| 视场角 | 92°×71° | 广角监测,无视觉盲区 |

| 信号传输 | 光纤传输 | 抗电磁干扰,无丢包、不失真 |

2. 实际价值:三大维度提升生产效能

- 安全升级:实时监测炉壁温度,及时预警内衬脱落、局部过热等风险;自动退出保护机制避免设备损坏与煤气泄漏,降低人工巡检安全隐患(如煤气中毒)。

- 效率优化:通过热成像图精准调整燃料配比与进料速度,减少燃料浪费(实测可降低能耗 10%-15%);同时避免非计划停机(设备故障导致的停机时间缩短 60% 以上)。

- 质量管控:稳定控制炉内温度分布,减少因温度波动导致的产品缺陷,如钢铁行业中可提升熟料合格率至 99.5% 以上。

四、总结:工业智能化监测的 “新标杆”

中波红外高温炉内热成像系统的应用,不仅解决了高炉炉内 “看不清、测不准” 的老问题,更推动传统工业监测从 “人工经验判断” 向 “数据化精准调控” 转型。其核心竞争力在于:以中波红外技术突破环境限制,以全自动防护保障设备可靠,以可视化温度数据赋能生产优化。对于钢铁、冶金等依赖高炉的行业而言,该系统既是保障生产安全的 “防护盾”,也是提升效率、降低成本的 “增效器”,为工业设备智能化监测提供了可复制的技术方案。

标签: 红外热像仪技术

![[灵蜂智能官网]-专业红外热像仪厂家](http://linfun.com.cn/wp-content/uploads/2022/06/2022060807191642.png)

![[灵蜂智能官网]-专业红外热像仪厂家](http://linfun.com.cn/wp-content/uploads/2021/10/202110130602107.png)